設備

自家工場10名ライン

本縫ミシン20台、3本針インターロック4台、オーバーロック4台、巻縫いミシン3台(6mm2台、8mm1台)、0番ミシン1台、2本針ミシン2台、帯付けミシン、ゴム入れミシン、電子カン止めミシン他10台

自動延反機、自動裁断機(CAM)、裁断機2台、CAD(東レクレアコンポVer2.2)、パターンプロッター

外注工場を含め月産ボトムスを5000~7000本のキャパをもっております。

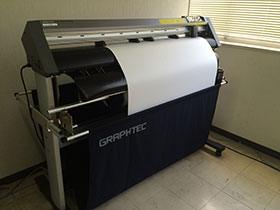

型紙プロッター

お客様からのパターンもメールで送って頂ければ簡単に出力することができます。

お客様からのパターンもメールで送って頂ければ簡単に出力することができます。

CAD

パターンの修正、作成やグレーディングも弊社で請け負います。

CAM(自動裁断機)

手切では難しいカーブなども簡単に裁断!

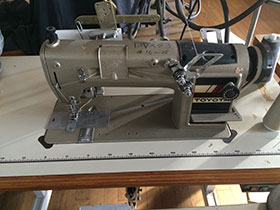

0番ミシン

飾りステッチなどに使え、インパクトのある商品ができます。

ゴム入れミシン

帯にステッチを入れながらゴムを入れることができる優れもの!

ものづくりの流れ

打合せ 提案

デザイン、予算を打合せさせていただき、弊社のほうから見合った素材、洗いの提案をさせていただきます。

![]()

パターン、仕様書の作成

パターンがある場合は送って頂き、無い場合は弊社にてパターンの作成をいたします。

![]()

サンプル作成

提案した素材から選んでいただき、1stサンプルを作成します。

![]()

修正打合せ

1stサンプルを元に修正をし、(弊社でもパターンの修正は行います。)

必要に応じて2ndを作り修正完了後量産にはいります。

![]()

本生産

本生産納期に合わせて、生産を行います。

![]()

検品、出荷

納前検品をお客様へ送りOKがでれば量産プレス検品を行い自社で検針をしてお客様配送センターに送ります。